감사합니다

주의 에 Yesheng !

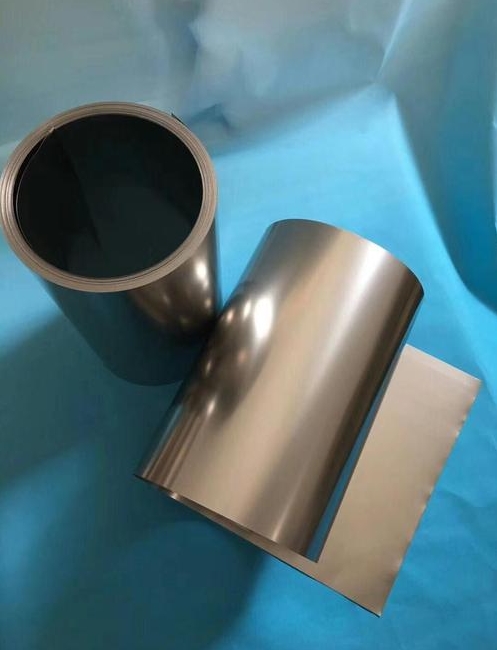

“티타늄 합금 접근”: 표면 처리

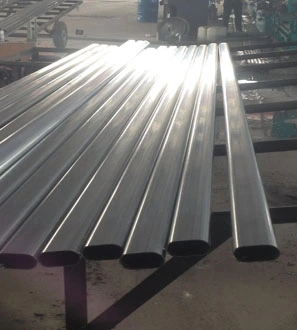

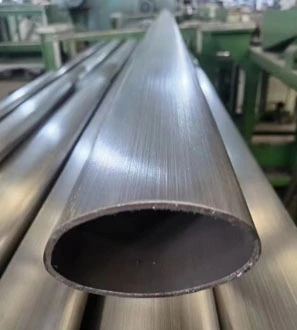

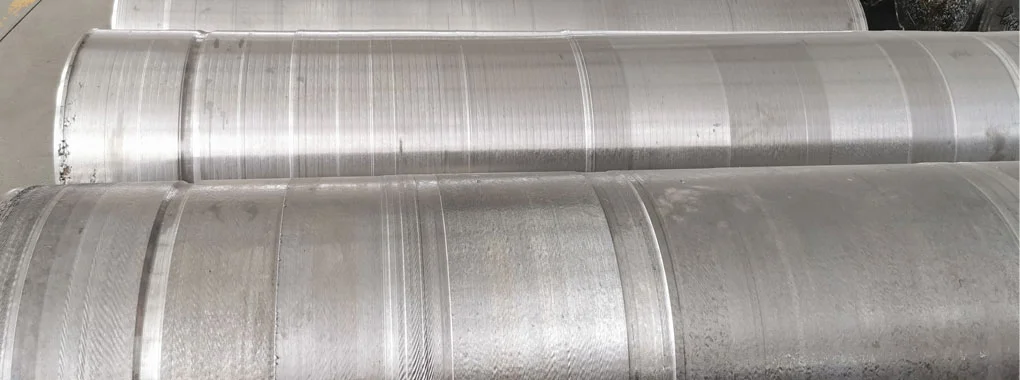

티타늄은 일반적으로 변형에 대한 높은 저항성 및 낮은 가소성으로 인해, 특히 합금된 경우, 추가의 문제를 야기하기 어려운 물질로 간주된다. 또한, 가공 중 접착은 표면 품질에 악영향을 미친다. 전자는 재료의 고유 한 특성이며 후자는 접착을 방지하기 위해 윤활의 관점에서 접근합니다.

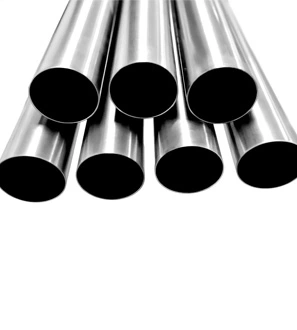

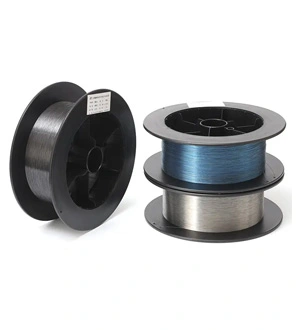

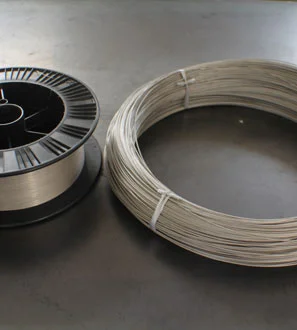

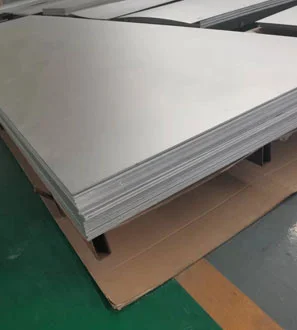

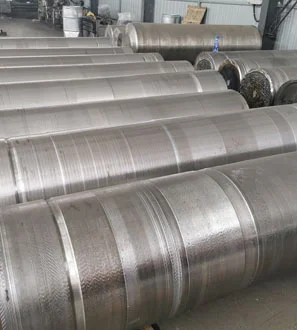

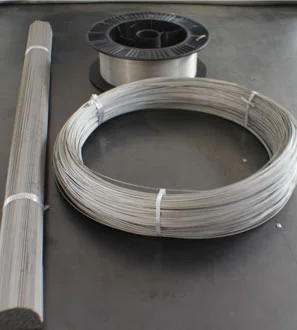

일반적으로 모든 금속은 마찰 하에서 어느 정도의 마모 또는 접착력을 경험합니다. 이는 일반적으로 윤활제 및 접촉 금속의 유형을 적절하게 선택함으로써 최소화될 수 있다. 그러나, 접착하기 쉬운 티타늄 및 티타늄 합금의 경우, 이러한 선택은 다소 제한적이다. 따라서, 접착 방지는 티타늄 가공에서 중요한 문제이다. 파이프, 막대 및 와이어의 드로잉 과정에서 거의 모든 윤활유는 접착력을 완전히 방지하기 위해 고군분투합니다.

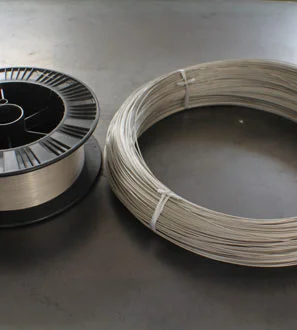

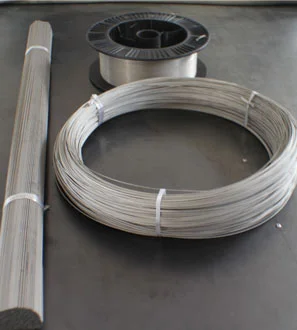

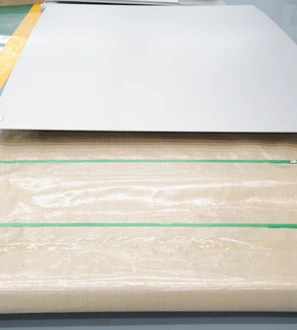

티타늄 및 티타늄 합금 파이프, 로드 및 와이어를 그리기 전에 일반적으로 표면 산화, 코팅 및 금속 필름 도금을 포함한 표면 처리가 수행됩니다. 그런 다음 이황화 몰리브덴 및 비누 분말로 만든 윤활제를 보충합니다. 미세 와이어를 그릴 때 일반적으로 비누 물이 보조 윤활제로 사용됩니다.

티타늄 및 티타늄 합금의 접착을 방지하기 위한 표면 처리에는 표면 산화, 플루오로인산염 처리 및 구리, 크롬, 니켈 및 주석을 사용한 금속 필름 도금이 포함됩니다. 이들 중에서, 산화 및 코팅 처리가 더 일반적으로 사용된다.

티타늄 합금이 드로잉 중에 금형에 부착되는 경향으로 인해 와이어 드로잉이 어렵고 좋은 윤활유를 사용하는 것 외에도, 윤활을 향상시키기 위해 코팅 및 산화와 같은 다른 조치가 또한 사용되어야 한다. 그리기 전에 티타늄 합금은 대부분 산화 및 코팅 처리됩니다. 일반적인 코팅은 흑연 에멀젼, 염-석회 및 칼슘계 코팅을 포함한다. 코팅의 선택은 와이어 재료와 단단히 결합하는 능력뿐만 아니라 윤활제와의 우수한 습윤성 및 제거 용이성에 달려 있습니다. 다른 드로잉 공정 조건에는 다른 윤활제가 필요합니다. 일반적으로 사용되는 윤활제는 산업용 비누 분말, 흑연 에멀젼 및 비누 분말과 다른 물질의 혼합물을 포함한다. 윤활제는 코팅과 함께 우수한 습윤성 및 높은 열 안정성을 위해 선택되어야합니다.

핫 드로잉 티타늄 합금 제품 전에, 흑연 에멀젼은 종종 공정 윤활을 위해 적용된다. 이는 흑연 코팅이 윤활 기능을 할 뿐만 아니라 가열 또는 핫 드로잉 동안 빌렛의 표면을 산화로부터 보호하기 때문이다. 흑연 유제의 특정 요구 사항은 약 20%-25% 의 흑연 함량, 다른 불순물의 최소 함량, 1-3 미크론 사이의 흑연 입자 크기, 그리고 그려지는 빌릿의 표면에 단단하고 고르게 부착 할 수있는 능력.

1 、 소금 라임 코팅

염-석회 윤활제 층의 공식은 다음과 같습니다: 12% Na₂SO우트 12% CaO 0.3% Naur POShut 0.2% NaCl의 남은 양의 물. 또한, 75% 비누 분말과 25% 황 분말의 혼합물이 고체 분말 윤활제로서 사용된다.

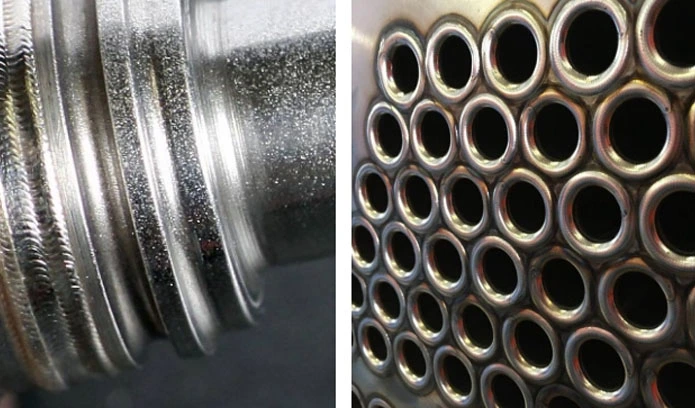

2 、 Fluorophosphate 치료

물리적 방법을 사용하여 금속 빌렛 표면을 세척한 후, 변형된 코팅 필름이 용액에 침지함으로써 표면 상에 형성된다. 그 후, 고체 윤활제가 변형된 코팅 필름 위에 도포된다. 생성 된 윤활제는 기판에 대한 강한 접착력, 드로잉 중 낮은 마찰 계수를 가지며, 우리는Ar 저항. 이 방법은 냉간 가공 중에 접착이나 철거가 발생하지 않는 고강도, 저 가소성 티타늄 합금의 연속, 다중 패스, 대형 변형 냉간 가공에 적합합니다. 윤활제는 나중에 쉽게 제거됩니다.

3 、 붕소 처리

티타늄 합금 와이어를 KBFShip, BaCl₂ 및 NHCill NOPot의 끓는 혼합 용액에 담근 다음 꺼내어 물로 세척하고 건조시킵니다. 이 처리 후 와이어 표면이 회색 검정색으로 나타납니다. 이어서 코팅이 적용되어 티타늄 합금 와이어의 표면 상에 플루오로붕산 층을 형성한다. 콜드 헤딩 중에 이황화 몰리브덴 층을 와이어 표면에 윤활제로 적용해야합니다. 그렇지 않으면 다이의 환원 영역에 의해 코팅이 긁히게됩니다. 윤활을 제공하지 못할뿐만 아니라 장애물로도 작용합니다.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский