감사합니다

주의 에 Yesheng !

티타늄 합금 단조 공정: 원료에서 2 상 합금의 완벽한 변환까지

티타늄 합금경량, 고강도 및 우수한 내식성으로 알려진 항공 우주, 의료 및 화학 산업과 같은 분야에서 널리 사용됩니다. 단조 공정은 티타늄 합금 가공의 핵심 단계이며 품질은 최종 제품의 성능에 직접적인 영향을 미칩니다. 이 기사에서는 티타늄 합금 단조 공정의 7 가지 핵심 요소에 대한 자세한 설명을 제공합니다: 빌렛 준비, 난방, 윤활, 단조, 청소, 다이 디자인, 그리고 2 상 티타늄 합금의 단조.

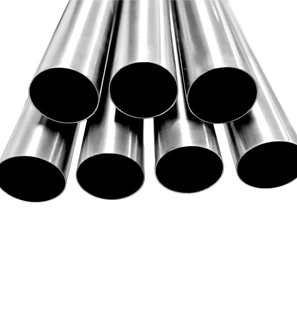

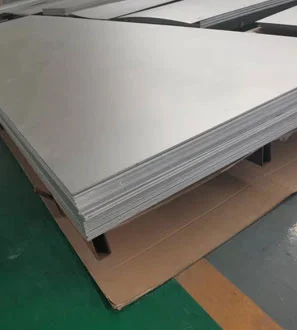

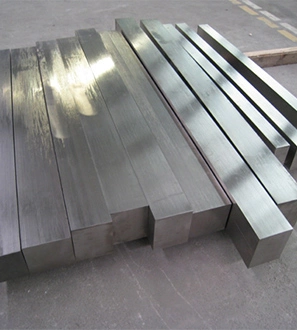

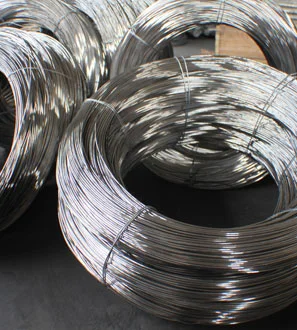

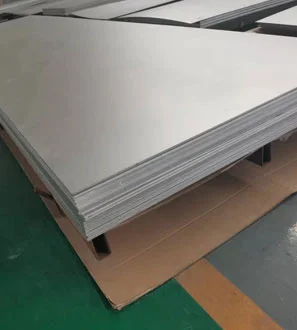

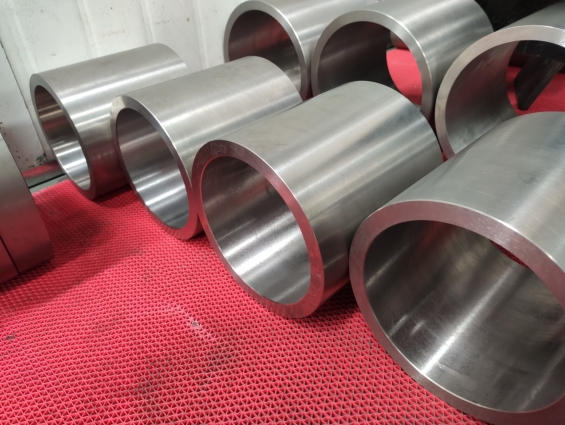

1. 빌렛 준비

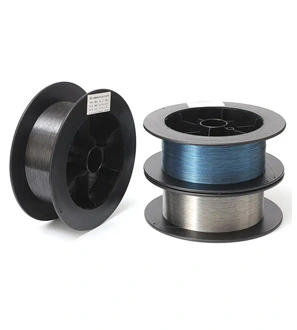

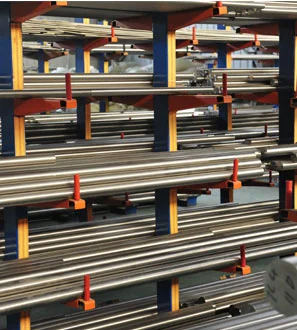

티타늄 합금 빌렛은 단조 전에 조심스럽게 준비해야합니다. 빌릿의 표면은 명백한 결함과 불순물이없는 평평한 표면을 보장하기 위해 거친 가공 또는 연삭을 거쳐야합니다. 바는 일반적으로 회전 또는 센터리스 연삭에 의해 처리됩니다. 빌릿을 절단 할 때 가스 절단에서 발생할 수있는 열 영향 영역과 산화를 피하기 위해 밴드 톱이 권장됩니다.

2. 난방

가열 공정 중에, 노 바닥은 깨끗한 노 환경을 보장하기 위해 먼저 슬래그와 스케일을 제거해야합니다. 티타늄 합금은 수소 포화를 늦추고 산화 및 가스 오염을 줄이기 위해 산화 분위기에서 가열되어야합니다. 동시에, 가열 온도와 시간은 곡물 성장을 최소화하기 위해 엄격하게 제어되어야합니다. 다이는 또한 250-350 ℃로 예열되고 다이와 티타늄 합금 사이의 온도차를 감소시키기 위해 12 시간 이상 동안 그 온도에서 유지되어야 한다.

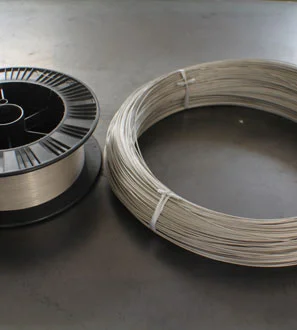

3. 윤활

티타늄 합금은 단조 중 유동성이 좋지 않으므로 단조 전에 다이를 윤활해야합니다. 윤활은 티타늄 합금의 유동성을 향상시키고 단조 부품이 다이에 달라 붙는 것을 방지 할 수 있습니다. 일반적인 윤활제는 콜로이드 흑연과 물의 혼합물, 또는 유성 또는 수성 용액과 혼합된 흑연을 포함한다.

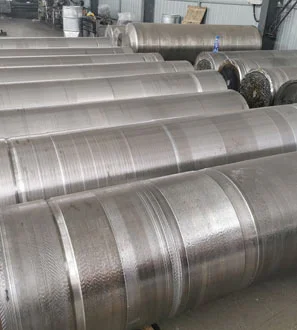

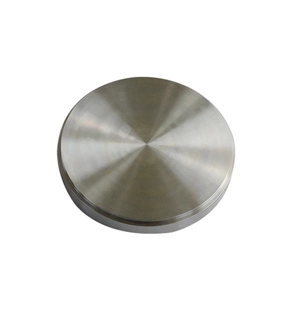

4. 단조

티타늄 합금 다이 단조의 변형량은 일반적으로 40% 80% 사이에서 제어됩니다. 최종 가열 후, 전체 금속은 균일 한 변형을 가져야하며, 변형 과정에서 온도 분포는 지나치게 낮은 온도에서 변형으로 인한 균열을 방지해야합니다. 2 상 티타늄 합금의 경우, 충분한 변형이 특히 중요한데, 이는 열처리 방법을 통해서만이 변형을 통해서만 그레인 정제가 달성될 수 없기 때문이다.

5. 청소

취성 산화물 층은 단조 후 티타늄 합금의 표면 상에 형성되며, 이는 후속 단조 동안 하부 금속의 균열을 초래할 수 있다. 따라서, 각각의 단조 사이클 후에, 산화물층은 샌드 블라스팅과 같은 방법으로 제거되어야 한다.

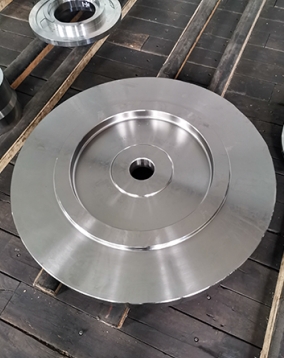

6. 다이 디자인

티타늄 합금 단조 다이의 디자인은 강철 단조 다이의 디자인과 다릅니다. 티타늄 합금 단조 다이의 수축률은 일반적으로 강철 단조 다이에 비해 1:1.87 의 비율로 비교적 작습니다. 동일한 깊이와 복잡성의 다이 캐비티를 사용할 때 티타늄 합금 단조 다이는 강철 단조 다이보다 50% 두껍습니다. 또한, 다이의 필렛 반경은 더 커야 하고, 다이 캐비티 표면은 더 높은 평활성 요건을 가져야 한다.

7. 2 상 티타늄 합금 단조

풀-상 영역에서 2 상 티타늄 합금을 단조 할 때, 고온에서 티타늄 합금의 단조 성능 또는 단조 부품의 노치 인성이 향상 될 수있다. 높은 종합 성능으로 단조 부품을 얻으려면 단조 후 합금의 미세 구조를 특정 범위 내에서 제어해야합니다. 등가상의 함량은 15% 30% 사이에서 제어되어야합니다. 너무 많으면 노치 인성을 줄일 수 있지만 너무 적으면 신장이 감소 할 수 있습니다. 단조 부분의 상 함량이 너무 높으면 열처리를 통해 특성을 복원 할 수 있습니다.

요약하면, 티타늄 합금 단조 공정은 몇 가지 중요한 요소를 포함하는 복잡하고 정확한 절차입니다. 각 단계를 신중하게 제어함으로써 티타늄 합금 단조의 품질과 성능을 최적화 할 수 있습니다.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский